معرفی اجمالی فرایندهای جداسازی NGL- بررسی فرایندها

همان طور که در بخش قبلی توضیح داده شد، مطابق با روشهای مرسوم و تجاری، ترکیبات موسوم به NGL طی یک عملیات کاهش دمایی به شکل سیکل تبریدی Refrigeration یا سیستم کاهنده فشار ( سرمایش ژول تامسون و یا توربو اکسپندر ) و به دنبال آن یک یا دو ستون جداسازی، از جریان گاز جدا می شوند. به بیان دیگر این ترکیب، ساختار اصلی واحدهای بازیابی NGL را شکل می دهد. در این بخش روشهای بازیابی به اختصار توضیح داده می شود.

روشهای جداسازی NGL

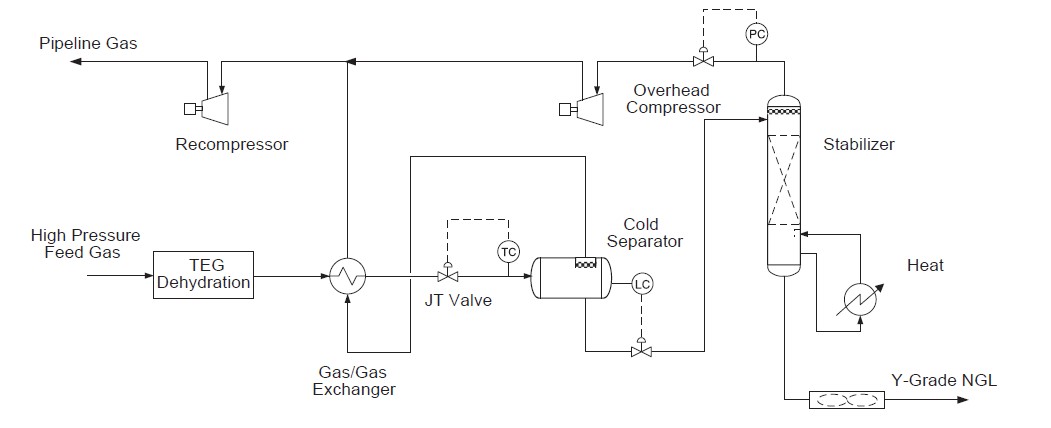

1- روش سرمایش Joule-Thompson

همان گونه که در بخشهای قبلی اشاره شد، به دلیل راندمان پایین، هدف اصلی از انتخاب این فرایند تنظیم نقطه شبنم جریان گاز می باشد. در این روش گاز پس از عبور از یک مبدل حرارتی سرد می شود و پس از آن در شرایطی که شیر ژول تامسون عایق باشد، از شیر عبور داده می شود. در این شرایط فشار و دمای گاز کاهش می یابد و بخشی از جریان گاز به مایع تبدیل می شود. گاز و مایع در یک جداکننده از هم جدا می شوند. جریان گاز غنی از متان ( سبک ترین هیدروکربن ) پس از عبور از مبدل ورودی واحد و تبادل حرارت با گاز ورودی، جهت استفاده به خط لوله هدایت می شود. از آنجاییکه فشار گاز در شیر ژول تامسون افت داشته است، جهت انتقال گاز به خط لوله لازم است فشار گاز مجدداً افزایش یابد.( لزوم استفاده از کمپرسور که به معنی افزایش هزینه ثابت و عملیاتی است). مایع جداشده نیز به منظور جداسازی گاز باقیمانده به برج تثبیت فرستاده می شود. در برج تثبیت با اعمال گرما از طریق مبدل پایین برج، باقیمانده ترکیبات سبک تر ( عمدتاً متان ) از ترکیبات مایع جداشده و با جریان گاز جداشده قبل مخلوط می گردد. مایع غنی از ترکیبات سنگین تر Y-Grade NGL از پایین برج خارج می شود. این برش ارزش قابل توجهی نداشته و به منظور جداسازی تکمیلی به ستون های جداساز اتان زدا، پروپان زدا و بوتان زدا ارسال می شود.

لازم به توضیح است در عمده روشهای مورد بررسی لازم است رطوبت موجود در گاز قبل از ورود به واحد گرفته شود تا از ایجاد هیدرات گازی در زمان کاهش دما ممانعت گردد. در این فرایند کافی است رطوبت با استفاده از حلال تری اتیلن گلایکول گرفته شود. شکل زیر نمودار این واحد رانشان می دهد. [منیع: کتاب Handbook of Natural Gas Transmission and Processing]

2- روش تبرید با سیکل پروپان

روش سرمایش ژول- تامسون در شرایطی مناسب است که فشار گاز ورودی بالا باشد. در شرایطی که فشار گاز بالا نبوده و یا افت فشار گاز مطلوب نباشد، می توان سیکل سرمایشی پروپان را جایگزین روش قبل نمود. با این جایگزینی با دو پیامد اصلی روبرو خواهیم شد، نخست کاهش هزینه های مربوط به تراکم گاز و دیگر افزایش راندمان جداسازی ترکیبات مایع و اتان با توجه به افت دمای بیشتر. با وجود جذابیت های ناشی از این روش می بایست به هزینه های مربوط به سیکل پروپان و ملاحظات انتقال و ذخیره سازی پروپان مایع توجه ویژه داشت.

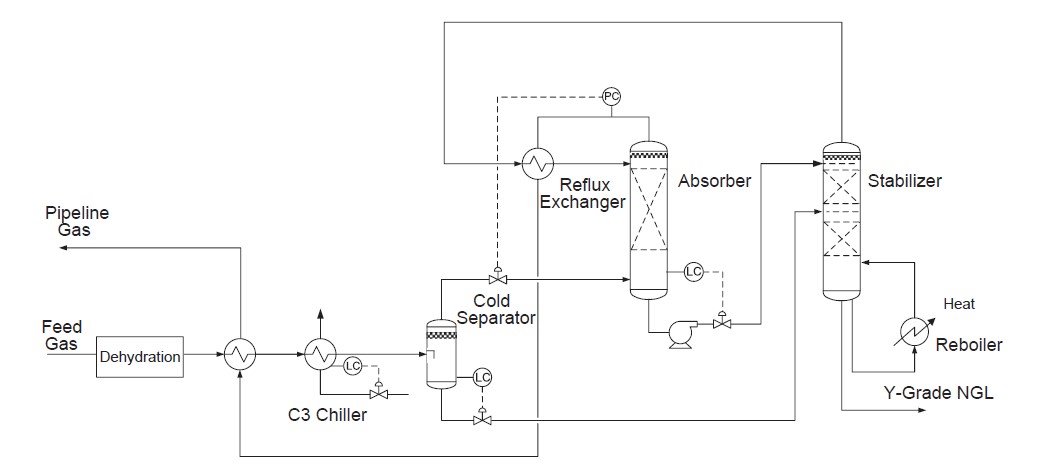

3- روش کاهش نقطه شبنم عمیق Deep dew pointing

در این روش ترکیبی از سیکل پروپان و شیر ژول-تامسون استفاده می شود. در نتیجه ایجاد سرمایش بیشتر، مقادیر بیشتری از هیدوکربنهای سنگین از متان جدا می شود. دمای گاز ورودی ابتدا با تماس گاز متان سرد جداشده در واحد و پس از آن در سیکل پروپان کاهش می یابد. گاز و مایع در جداکننده دما پایین از هم جدا می کند. دمای گاز باقیمانده مجدداً پس از عبور از شیر ژول-تامسون تا 40- درجه سانتی گراد کاهش یافته و وارد ستون جداسازی اول Absorber می شود. در این ستون مایعات ایجاد شده بعد از شیر، از گاز جدا می شود. گاز جدا شده از این مرحله پس از تبادل حرارتی با گاز خوراک، متراکم شده و به خط لوله ارسال می گردد. در ستون دوم که نقش اتان زا De-ethanizer یا تثبیت کننده را دارد، باقیمانده متان و بخشی از ترکیبات سنگین تر به صورت بخار از ستون خارج شده و به عنوان جریان برگشتی (reflux)به بالای ستون اول برگردانده می شود. انجام این کار باعث می شود در اثر تماس این جریان با بخارات سرد ستون اول بخش دیگری از هیدروکربن های سنگین تر به صورت مایع در آید. جریان برگشتی به عنوان نوآوری این فناوری در سال 2001 توسط شرکت fluor corporation به شماره US 20040025535ثبت شده است. شکل زیر نمودار این فرایند را نشان می دهد. [منیع: کتاب Handbook of Natural Gas Transmission and Processing]

4- جداسازی NGL با استفاده از turboexpander

در این روش توربواکسپندر که در مقدمه این بخش توضیح داده شد، جایگزین سیستم تبرید و شیر ژول- تامسون می شود. البته ممکن از این گزینه ها نیز در کنار توربواکسپندر استفاده شود. مشابه فرایندهای قبلی سرمایش اولیه گاز در مبدل حرارتی gas-gas و از طریق گاز خروجی از ستون جداسازی تامین می شود. پس از سرمایش اولیه، ترکیبات مایع جدا شده و گاز به اکسپاندر ارسال می شود. دمای گاز پس از انبساط کاهش یافته و گاز سرد شده به همراه مایعات به بخش بالایی ستون جداسازی با نقش متان زدایی وارد می شود ( مشابه یک جریان رفلاکس ) . مایعات جداشده در جداکننده ها مایع/گاز نیز به قسمت های میانی برج هدایت می شود. در برج متان زدا، جریان غنی از متان به صورت بخار از ستون خارج شده و پس از تبادل حرارتی با گاز ورودی توسط کمپرسور توربواکسپندر متراکم شده و به خط لوله ارسال می گردد. به این ترتیب از انرژی آزاد شده گاز در زمان انبساط به شکل مناسب استفاده می شود.

مبدل های حرارتی این واحدها نیز با توجه به اهمیت مساله انتقال حرارت معمولاً به صورت مبدلهای صفحه ای از جنس آلیاژهای خاص می باشد. مساله دیگری که در خصوص این واحدها مطرح است حساسیت توربین و کمپرسورها به کیفیت و مقدار گاز خوراک می باشد. به همین جهت یک مسیر موازی (bypass) نیز با بکارگیری شیر ژول-تامسون تعبیه می شود تا در شرایط بروز تغییرات جایگزین مسیر توربواکسپندر شود.

5- روش جذب با حلال رقیق lean oil absorption : این روش با توجه به هزینه های بالای سرمایه گذاری و عملیاتی به ندرت استفاده می شود، به همین جهت از توضیح آن در این بخش پرهیز می شود.

تا این مرحله به روش های پایه ای و ابتدایی اشاره شده است. همان طور که قبلاً نیز اشاره شد، محصولات هدف و تغییرات در بازار عرضه و تقاضای آنها نقش به سزایی در انتخاب روش بازیابی NGL ایفا می کند. در ادامه به بررسی اجمالی روشهایی پرداخته می شود که با ترکیب تجهیزات فوق الاشاره و تکنیک های مختلف عملیاتی در ستون های جداسازی، جداسازی یک یا چند جزء را بیشینه می سازد.

6- فرایند Dual column reflux

در این روش که مشابه روش 3 از نظر تعداد ستون جداسازی می باشد، سرمایش با استفاده از سیکل پروپان و همچنین توربو اکسپندر ایجاد می شود. گاز ورودی در یک مبدل صفحه ای چند جریانی که به عنوان Cold box نیز شناخته می شود ضمن تبادل با چند جریان سرد از جمله پروپان مایع سرد می شود. مایع از گاز جدا شده و گاز به توربواکسپندر هدایت می شود. مخلوط گاز-مایع خروجی اکسپندر به قسمت های میانی ستون اول ارسال می شود. رفلاکس هر دو ستون نیز از بخارات سرد شده ستون دوم تامین می شود. دانش فنی این تکنولوژی توسط شرکت شرکت flour توسعه داده شده و به شماره US 6837070 در سال 2004 ثبت شده است. شکل توسعه یافته این فرایند توسط همین شرکت و با نام تجاری Cryo-Gas process ارایه شده است.

مساله برجسته این تکنولوژی ترکیب روش سرمایشی پروپان با اکسپندر و برگرداندن بخارات ستون دوم به عنوان رفلاکس به هر دو ستون می باشد.

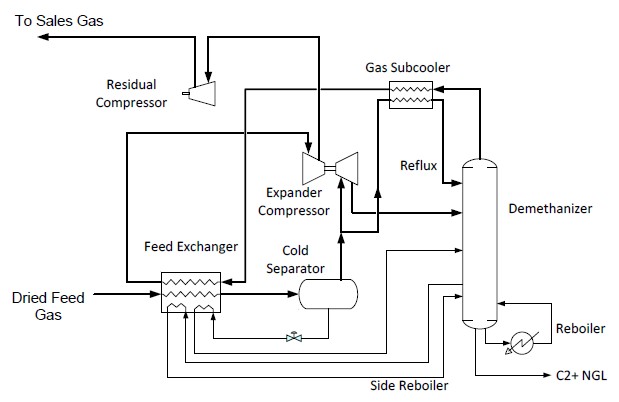

7- روش (Gas Sub-cooled process(GSP

در این روش هدف بازیابی حداکثری اتان است. شرکت Ortloff توسعه دهنده این فرایند می باشد که از دهه 70 تا سالهای اخیر بر روی آن کار کرده است. در این فرایند از یک ستون با نقش متان زدایی استفاده می شود و جریان مایع پایین ستون عاری از متان، جهت جداسازی اتان و ترکیبات مایع به جداسازی های تکمیلی ( خارج از محدوه واحد مورد بررسی ) ارسال می گردد. گاز خوراک این واحد در ابتدا وارد مبدل صفحه ای چند جریانی شده و ضمن تبادل حرارتی با جریان گاز متان و پروپان خنک می شود. جریان باقیمانده گاز به دو بخش تقسیم می شود. بخشی به اکسپندر فرستاده شده و پس از آن به برج فرستاده می شود. بخش دیگر ضمن تبادل با بخارات غنی از متان (de-methanizer overhead) خنک شده و به عنوان رفلاکس به قسمت بالایی برج ارسال می شود. به منظور بهینه سازی حرارتی چندین جریانی میانی از برج خارج شده و در مبدل اولیه واحد با جریانهای دیگر تبادل حرارتی می کند. این اقدام باعث کاهش مصرف پروپان در مبدل اول و همچنین بهینه سازی ریبویلر پایین برج می گردد ( اثر اقتصادی مطلوب با کاهش ابعاد و هزینه های سرمایشی و گرمایشی). جریان مایع جداشده قبل از برج پس از تبادل حرارتی در مبدل ورودی، به برج ارسال می شود. تنظیم شرایط برج و سیستم های سرمایشی به نحوی است که بیشترین مقدار متان از هیدروکرینها از جدا شود و به عبارت دیگر مقدار اتان در جریان بالای برج حداقل شود. مشابه این الگو در واحد 105 پالایشگاه گاز موسوم به ethane recovery unit انجام می شود. شکل زیر طرح شماتیک این واحد را نشان می دهد. [منیع: کتاب Handbook of Natural Gas Transmission and Processing]

این شرکت فرایندی دیگر با نام (Single Column Overhead recycle (SCORE را نیز توسعه داده است که هدف از آن بازیابی 99% پروپان می باشد. این دو فرایند از نظر نحوه سرمایش گاز و جریان رفلاکس تفاوت دارند. در اینجا از توضیح بیشتر فرایند دوم پرهیز می شود.

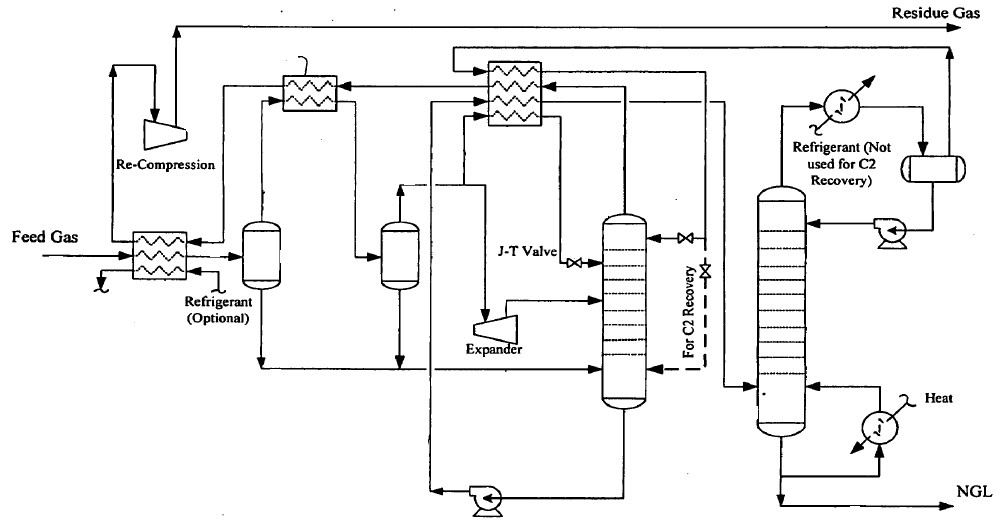

8- فرایند Residue gas recycle

شرکت ABB Lummus یکی از توسعه دهندگان این فرایند است که هدف اصلی آن جداسازی حداکثر مقدار اتان می باشد و به عنوان روش مرسوم بازیابی اتان شناخته می شود. در شرایطی که حداکثر بازیابی اتان مورد نظر باشد، لازم است شرایط سرمایش بیشتری بر روی گاز رفلاکس اعمال شود. با این آرایش می توان اتان را تا 95% بازیابی کرد. در این روش رفلاکس برج از جریان برگشتی بالای برج که در اکسپندر متراکم شده، فراهم می شود. سرمایش بیشتر ( به عنوان لازمه بازیابی اتان ) با کاهش فشار برج یا افزایش میزان گاز برگشتی محقق می شود. در شرایطی که مقدار دی اکسید کربن همراه با گاز بالا باشد، امکان یخ زدن این ماده نیز در این شرایط وجود دارد. با استفاده از این فرایند با توجه به ملاحظات اقتصادی پیش رو در بازگرداندن گاز به برج، بازیابی تا 95% اقتصادی خواهد بود.

9- فرایند Fluor Twin column high absorber (TCHAP)

در شرایطی که لازم است گاز جداشده در ستون اول ( غنی از متان) به فشار بالا خط لوله انتقال برسد، مناسب است ستون متان زدا در بالاترین فشار عملیاتی ممکن کار کند که این مساله با در نظر گرفتن طراحی مرسوم متان زدا منطقی نمی باشد. در برج های مرسوم، شرایط به گونه ای است که با افزایش فشار، دما نیز افزایش می یابد و این پدیده جداسازی متان- اتان را با مشکل روبرو می کند. به عبارت دیگر میزان اتان همراه با متان در بالای ستون بیشتر می شود. جهت رفع این مشکل، شرکت fluor ستون های دو قلو را طراحی کرده است. برج اول در فشار عملیاتی حدود psig 600 به عنوان ستون جذب و ستون دوم به عنوان متان زدا یا اتان زدا عمل می کند. با این رویکرد می توان تراکم گاز متان را به حداقل رساند و هزینه مربوط به آن را کاهش داد. راندمان جداسازی اتان در این روش 80% و برای پروپان 99% می باشد. جهت بهبود در راندمان جداسازی NGLجریان بخار بالای ستون دوم با استفاده از یک کمپرسور، پس از سرمایش به ستون اول ارسال می گردد.

10- Fluor Twin reflux absorption process

در این فرایند تمهیداتی دیده شده است که در صورت عدم تمایل به فروش اتان، این گاز همراه با متان به خط لوله ارسال گردد. در این وضعیت شرایط برج به نحوی تنظیم می شود که در ستون دوم که دیگر اتان همراه با ترکیبات مایع از پایین جدا نشود و به صورت یک جزء سبک از بالای ستون دوم جدا شود. در این شرایط همراه بری پروپان نیز افزایش یافته و راندمان بازیابی پروپان کاهش می یابد. این فناوری با اعمال تغییراتی در فرایند از کاهش بازیابی پروپان در شرایط پس زنی اتان ethane rejection جلوگیری می نماید. عبارت Twin Reflux به این معنی است که رفلاکس ستون اول از دو جریان قابل تامین است. جریان اول بخشی از جریان گاز خوراک می باشد که قبل از ورود به اکسپندر از جربان اصلی جدا می شود. جریان دوم هم بخارات ستون دوم است که پس از عبور از چیلر پروپان به برج اول ارسال می شود. دو محل برای ورود جریان بالای ستون دوم به ستون اول تعبیه شده است که اصلی ترین تفاوت این روش با فرایندهای دیگر نیز مربوط به همین بخش است.

در حالت بازیابی اتان ستون دوم به عنوان متان زدا عمل می کند. در این شرایط بخار مخلوط متان/اتان و... بالای ستون دوم، بدون عبور از چیلر پروپان به منظور جداسازی حداکثری متان/اتان به پایین ستون اول ارسال می گردد. به این ترتیب مقدار بیشتری اتان و ترکیبات سنگین تر در پایین ستون دوم از متان جدا می شود.

در حالت تزریق مجدد اتان به خط گاز ( پس زنی اتان) ستون دوم نقش اتان زدا را ایفا می کند. در این حالت بخارات بالای ستون دوم از چیلر پروپان عبور کرده پس از سرد شدن ( کمک به جدا شدن ترکیبات سنگین ) به عنوان رفلاکس به قسمت فوقانی ستون اول ارسال می گردد. در این حالت ستون اول دو رفلاکس دارد و به این نحوه با افزایش سرما ترکیبات سنگین بیشتری به قسمت پایین برج هدایت شده و راندمان جداسازی پروپان و بوتان همزمان با پس زنی اتان در حداکثر میزان طراحی شده باقی می ماند. این فرایند با نام تجاری TRAPتوسط شرکت Fluor توسعه داده شده است و اختراع مربوط به آن با شماره US 20040261452 ثبت شده است. بر اساس ادعای این شرکت راندمان جداسازی پروپان 99% و اتان حداکثر 90% می باشد. نمودار شماتیک فرایند در شکل زیر نشان داده شده است. [منبع : پتنت مورد اشاره ]

روشهای دیگری نیز بر مبنای روش غشایی، سرعت سوپرسونیک و جذب سطحی نیز وجود دارد که عمدتاً برای جداسازی ترکیبات سنگین در مقادیر کم مناسب می باشد و به عنوان یک روش NGL recovery محسوب نمی شود.

در بخش بعدی بر اساس توضیحات داده شده معیارهای انتخاب روش مناسب ارایه می گردد.